Istnieje wiele powodów, dla których rolnicy powinni konserwować swoje maszyny po zakończonym sezonie. Ponadto, przeprowadzenie doglądu umożliwi zwykle wykrycie niesprawności w każdej maszynie.

Szczególne przygotowanie maszyny do dłuższej przerwy w pracy – po sezonie zawsze powinno odbyć się jak najszybciej po zakończeniu prac polowych. W przeciwnym razie w kolejnym sezonie maszyna, zanim będzie gotowa do pracy, może wymagać większych nakładów pracy i środków finansowych.

Maszyny rolnicze po zakończeniu prac polowych powinny ponadto być poddane przeglądowi technicznemu w celu określenia ich stanu. Wskazane jest, aby taki przegląd przeprowadzić bezpośrednio po zakończeniu określonych prac daną maszyną, gdyż wtedy najlepiej pamiętamy, jakie zespoły robocze ostatnio nie funkcjonowały prawidłowo. Na pewno nie powinien tych prac przeglądowych i konserwacyjnych pozostawiać do następnego sezonu. Najczęściej są to maszyny rolnicze stosowane w produkcji roślinnej, użytkowane są w ciągu roku przez krótki okres – kilku czy kilkunastu dni. Jeżeli rolnik chce, aby w tym krótkim okresie maszyna pracowała niezawodnie i bezpiecznie, to musi ją na okres zimowego przechowywania odpowiednio zabezpieczyć i zakonserwować przed korozją. Spostrzeżone usterki i uszkodzenia usunąć i naprawić jeszcze przed wyjazdem w pole w nowym sezonie agrotechnicznym. Korozja np. może bardziej zniszczyć maszynę niż jej użytkowanie w normalnym okresie pracy w sezonie agrotechnicznym.

Najpierw mycie, później konserwacja i naprawa sprzętu to prosty sposób, aby na wiosnę ruszyć do pracy sprawną maszyna. Podstawową czynnością rozpoczynającą konserwację maszyn rolniczych jest dokładne ich oczyszczenie i umycie. Po zakończonym sezonie należy maszynę oczyścić z ziemi, błota, kurzu, nawozów czy resztek pożniwnych. Oczyścić i umyć należy wszystkie podzespoły, zwracając uwagę na te, które w czasie pracy ulegają silnemu zanieczyszczeniu, jak: zespoły robocze maszyn uprawowych, do nawożenia, chemicznej ochrony roślin, przenośniki w maszynach do zbioru ziemiopłodów. Pozostawione maszyny z oblepioną glebą szybciej korodują. Ale i kurz, pył pozostający na maszynie przyczynia się do korozji, gdyż łatwo wchłania wilgoć z powietrza. Czynność tę można wykonać wodą, najlepiej za pomocą wysokociśnieniowej myjki.

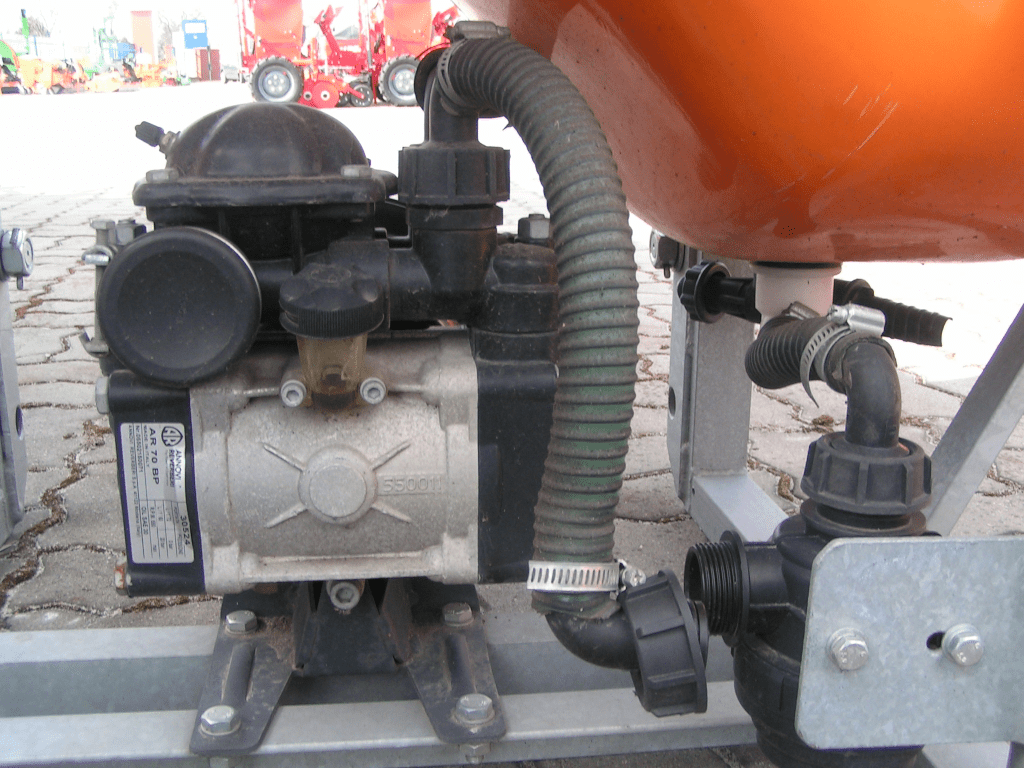

Maszyny np. do zbioru ziemiopłodów: kombajny zbożowe, sieczkarnie polowe, prasy zbierające, itp., powinny być dokładnie oczyszczone z pozostałości roślinnych tj. takich jak: siano, ziarno, słoma, plewy, itp.; materiał taki bardzo szybko wchłania wilgoć, która staje się zaczynem korozji powierzchniowej. Ponadto, istnieje niebezpieczeństwo żerowania różnych gryzoni, które mogą spowodować uszkodzenia części instalacji elektrycznej, hydraulicznej, pneumatycznej, a także elementów uszczelniających, jak: uszczelniaczy gumowych, fartuchów, osłon. Może stać się również źródłem samozapłonu w trakcie pracy np. kombajnu zbożowego, jeśli resztki słomy znajdą się w okolicach układu przeniesienia napędu. Do tego celu najkorzystniej jest zastosowanie sprężonego powietrza wraz z pistoletem do wydmuchiwania zanieczyszczeń. Korzystanie ze sprężonego powietrza jest wystarczające w tych miejscach, gdzie nie dostała się wilgoć lub olej. Konieczne jest usuniecie resztek nawozów i środków ochrony roślin z takich maszyn jak: siewniki nawozowe, rozrzutniki obornika, wozy asenizacyjne, opryskiwacze – najlepiej za pomocą wysokociśnieniowej myjki. Zanieczyszczenia są niebezpieczne szczególnie dla instalacji elektrycznej, szczególnie w starszych maszynach. Kondensat wilgoci gromadzony na złączach, powoduje szybką ich korozję oraz zaśniedzenie. W wyniku tego podnosi się oporność na złączach i w konsekwencji ich nagrzewanie, co jest częstą przyczyną pożarów.

Sposób mycia i stosowane ciśnienie wody zależą od możliwości rolnika. Na pewno należy zrezygnować ze spłukiwania wodą danej maszyny. Przynosi to więcej strat niż korzyści, ponieważ woda nie usuwa zanieczyszczeń a w nie jeszcze wnika, co sprzyja korozji. Dlatego najlepiej do tego celu zastosować myjkę wysokociśnieniową z podgrzewaniem wody, szczególnie przydatnej w okresie późnej jesieni. Ciepła woda bardziej skutecznie usuwa wszelkie zanieczyszczenia niż zimna. Najlepsze efekty usuwania różnych zanieczyszczeń osiąga się, gdy dysza myjki oddalona jest od mytej maszyny lub zespołu o około 20 cm a strumień kierowany jest pod kątem minimum 25º. Unikać mycia pod dużym ciśnieniem i kierowania strumieniem wody bezpośrednio na urządzenia elektryczne, węzły łożyskowe, uszczelki, przekładnie, korki wlewu oleju i zbiorniki paliwa, układ wydechowy silnika, filtry powietrza. Według zaleceń producentów sprzętu myjącego wynika, że zawsze należy pracować z maksymalnym ciśnieniem, ale zawsze lepiej sprawdzić przedtem, czy tak wysokie ciśnienie nie uszkodzi lakieru maszyny.

Przy nabyciu myjki, warto pomyśleć o takiej wersji, która jeszcze pomoże dozować środek czyszczący podczas mycia, ale są to urządzenia droższe. Bardziej ekonomiczne, ze względu na mniejsze zużycie środków chemicznych, jest spryskiwanie maszyny przed zasadniczym myciem za pomocą ręcznego opryskiwacza. Wskazane jest przed naniesieniem środka chemicznego wstępnie spryskać maszynę wodą, aby nie nastąpiło jego wyschnięcie. Mycie powinno się przeprowadzać na odpowiednio do tego przeznaczonych stanowiskach, uwzględniając wymogi związane z ochroną środowiska, zagrożonego zanieczyszczeniem, a nawet skażeniem roztworami myjącymi spływającymi z powierzchni maszyny do instalacji ściekowej. Dobrym rozwiązaniem jest zbudowanie myjni na podłożu biologicznym. Po dokładnym umyciu maszyny, należy za pomocą najlepiej sprężonego powietrza ją osuszyć oraz wydmuchać wodę szczególnie z trudno dostępnych miejsc , jak: łańcuchów, łożysk, przekładni i miejsc łączenia blach. Po umyciu wodą, gdzie występują połączenia gumowe lub uszczelniacze, trzeba również użyć sprężonego powietrza w celu usunięcia wilgoci, tak aby nie dopuścić do zamarznięcia i uszkodzenia danej części podczas zimowego przechowywania.

Po oczyszczeniu, umyciu i osuszeniu, maszynę należy poddać przeglądowi technicznemu, aby określić stopień zużycia poszczególnych podzespołów, części, powstałe uszkodzenia i wynikający z nich niezbędny zakres napraw i regulacji. Przeprowadzenie tych czynności, pozwoli na wcześniejsze zaplanowanie nabycia części zamiennych i wykonanie czynności naprawczych w późniejszym czasie tak, aby maszyna była w pełni przygotowana do najbliższego sezonu. Następnie, maszynę należy zakonserwować. Zabieg ten polega na naniesieniu na powierzchnie robocze warstwy ochronnej i odpowiednim przygotowaniu podzespołów do czasowego unieruchomienia.

Podczas usuwania większych zanieczyszczeń mechanicznie, należy zwracać uwagę, aby nie uszkodzić powłoki malarskiej. W miejscach zadrapań powłoki malarskiej, pęknięć – gromadzą się zanieczyszczenia i powstają ogniska korozji. Zauważone ubytki farby należy uzupełnić, pamiętając o oczyszczeniu miejsca z rdzy, brudu, pozostałości starej farby i starannym odtłuszczeniu. Niedokładne wykonanie tych czynności zmniejsza skuteczność nowo nałożonej warstwy ochronnej.

Następnym etapem jest pokrycie powierzchni maszyny oraz jej elementów odpowiednimi środkami konserwującymi. Przy wyborze środków i metod zabezpieczenia maszyn, niezbędne jest zapoznanie się z instrukcją ich konserwacji ponadto, należy uwzględnić miejsce przechowywania

Zabezpieczenie takich elementów, jak przekładni łańcuchowych, pasowych, węzłów tarcia, osprzętu elektrycznego, silników wymaga specyficznej obsługi konserwacyjnej. W skrzyniach przekładniowych, które były intensywnie eksploatowane należy wymienić olej smarujący, zaś w skrzyniach o niewielkim czasie użytkowania trzeba jedynie olej uzupełnić do wymaganego poziomu. Należy dbać, aby skrzynie przekładniowe były uszczelnione i zabezpieczone przed dostępem wody. Otwarte, przekładnie zębate, prowadnice smaruje się smarem grafityzowanym. Środek ten, charakteryzuje się wysoką przyczepnością, a po odparowaniu tworzy elastyczny suchy film smarny, nie wiążący cząstek piachu czy pyłu. Podczas konserwacji zainstalowanych w maszynie przekładni łańcuchowych, należy je najpierw wymontować, oczyścić , wymyć np. w nafcie i dopiero nanieść środek ochronny. Po tym należy łańcuch zainstalować z powrotem i odpowiednio naciągnąć lub owinąć papierem i przechować w odpowiednim pomieszczeniu.

Odrębnym zabiegom podlegają paski klinowe. Aby przedłużyć żywotność pasków po zakończonym sezonie należy je zdemontować, następnie umyć w ciepłej wodzie z mydłem, płynnym amoniaku lub w 10% mieszaninie spirytusu glicerynowego. Tak przygotowane pasy przechowujemy w pomieszczeniach chłodnych, suchych, nie narażonych na działanie promieni słonecznych, z dala od urządzeń grzewczych. Jeśli paski klinowe pozostają zamontowane całorocznie, poza sezonem należy poluzować je na napinaczu.

Podstawowym zabiegiem profilaktycznym w zabezpieczeniu antykorozyjnym węzłów tarcia jest odpowiednie smarowanie. Dlatego ważnym zabiegiem na dłuższy okres unieruchomienia maszyny jest jej nasmarowanie według schematu zamieszczonego w instrukcji obsługi. Dawka nowo wtłoczonego smaru do węzła tarcia powinna być taka, aby usunąć z łożysk tocznych lub ślizgowych zużyty smar, zawierający szkodliwe substancje lub wodę.

Zabezpieczenie przekładni pasowych polega na oczyszczeniu pasa z zanieczyszczeń i umyciu w ciepłej wodzie z dodatkiem mydła lub w około 10% mieszaninie spirytusu glicerynowego lub w płynnym amoniaku. Po umyciu, pas należy dokładnie obejrzeć, czy nie ma uszkodzeń. Podczas przechowywania pasa na maszynie należy zwolnić jego napięcie, a podczas eksploatacji regularnie sprawdzać jego napięcie. Szczególnie niebezpiecznie jest, gdy pas jest zbyt luźny. Zwiększony poślizg pasana kołach, powoduje nie tylko zwiększone jego zużycie, ale nagrzewają się koła i łożyska z których wypływa smar i może dochodzić do ich zatarcia.

Zabezpieczenie układów hydraulicznych polega najczęściej na wymianie oleju hydraulicznego, umyciu lub wymianie wkładów filtrów oraz przepłukaniu całego układu. Najlepszym rozwiązaniem np. przy kombajnie zbożowym jest wymiana oleju hydraulicznego, najlepiej bezpośrednio po zakończeniu żniw, kiedy on jest jeszcze dobrze rozgrzany i wymieszany. Podczas takiej wymiany, usuwamy maksymalną ilość zanieczyszczeń stałych, zawieszonych w oleju. Po spuszczeniu oleju ze zbiornika należy również usunąć jego resztki z przewodów, z rozdzielaczy, z siłowników oraz przepłukanie instalacji świeżym olejem. Odsłonięte powierzchnie robocze, jak np.; tłoczyska siłowników należy pokryć smarem konserwacyjnym, a o przewody hydrauliczne zadbać, aby nie były pod ciśnieniem.

Czynności konserwacyjne silnika maszyny samojezdnej przed zimą sprowadzają się do kilku podstawowych operacji. Po dokładnym umyciu silnika z zewnątrz za pomocą produktów ropopochodnych / nafty, benzyny ekstrakcyjnej, specjalistycznych zmywaczy / rozpuszczalników/, należy uruchomić silnik, w celu podgrzania oleju silnikowego, następnie spuścić olej i wymienić wkład filtru oleju. Następnie napełnić misę olejową świeżym olejem o odpowiedniej jakości, dodając dodatkowo zalecane przez producenta inhibitora korozji. Przed i po dodaniu tego inhibitora należy uruchomić silnik na kilka minut, aby nowy środek konserwacyjny został rozprowadzony po całym układzie smarowania.

Zbiornik paliwa należy napełnić do pełna, aby powierzchnia wewnętrzna zbiornika nie stykała się z tlenem atmosferycznym i kondensującą się parą wodną. W przypadku przeciwnym, sprzyjałoby to korozji zbiornika i rozcieńczeniu paliwa. Nie dokonanie tej czynności spowoduje szybkie zanieczyszczenie filtrów paliwa i nieprawidłową pracę wtryskiwaczy. Paliwo po dłuższym okresie ulega rozwarstwieniu i przed sezonem letnim paliwo należy spuścić ze zbiornika i usunąć osad. Podobnie należy postąpić w przypadku płynu o niskiej temperaturze zamarzania w chłodnicy / napełnić zbiornik do pełna/. Należy pamiętać o przesmarowaniu pompy układu chłodzenia.

Akumulatory należy wymontować, sprawdzić poziom elektrolitu i w razie potrzeby uzupełnić wodą destylowaną do właściwego poziomu. W razie potrzeby akumulatory należy naładować, zaciski posmarować wazeliną techniczną i przechowywać w pomieszczeniu zamkniętym, suchym o temperaturze dodatniej . Ładować akumulator co najmniej co trzy miesiące, w celu uniknięcia uszkodzenia płyt. Nie należy ładować zamrożonego akumulatora, ponieważ grozi eksplozją. Konserwacja prądnic, alternatorów i rozruszników polega na oczyszczeniu tych elementów z zewnątrz po uprzednim sprawdzeniu stanu szczotek i komutatora i przemyciu benzyną ekstrakcyjną lub spryskanie elektrosilem.

Konserwacja kół i ogumienia sprowadza się do dokładnego oczyszczenia, umycia w ciepłej wodzie i osuszenia. Maszyny ustawia się na odpowiednich wspornikach tak , aby odciążyć koła. Ciśnienie powietrza w ogumieniu należy zmniejszyć do wartości około 80% ciśnienia nominalnego. Chronić przed działaniem promieni słonecznych – /dotyczy to/ maszyn przechowywanych na zewnątrz. Opony i inne elementy gumowe / pasy płaskie i klinowe/ przechowywane w pomieszczeniach zamkniętych należy przetrzeć lub przesypać talkiem i umieszczać je z dala od urządzeń grzewczych. Czyszczenie, mycie i konserwacja maszyn rolniczych jest czynnością dość czasochłonną. Dobre umycie, osuszenie i konserwację złożonej maszyny, jak np. prasy zwijającej, może zająć rolnikowi nawet cały dzień /8 godzin/. Czas ten zależny jest od dokładności mycia, zakresu przeprowadzonej konserwacji, a także dostępu do poszczególnych podzespołów maszyny lub wymiany uszkodzonych części.

Po przeprowadzonej konserwacji sprzęt rolniczy należy przetransportować do miejsca przechowywania, które ma również duży wpływ na jego trwałość i niezawodność eksploatacyjną. Najlepszym rozwiązaniem jest przechowywanie całego parku maszynowego w pomieszczeniach zamkniętych, a w ostateczności pod wiatami. Wiadomo, że jest to raczej trudne do osiągnięcia, dlatego istnieje obowiązek wykonania starannej konserwacji.

Istota przechowywania polega na tym, aby na zakonserwowaną maszynę nie działały bezpośrednio czynniki atmosferyczne powodujące zmywanie środka konserwującego. Często stosowanym sposobem jest przykrycie maszyny plandeką lub jeszcze gorzej folią, które osłaniają maszynę przed opadami deszczu lub śniegu. Jest to rozwiązanie mało efektywne, a nawet szkodliwe. Nie należy stawiać maszyny na trawie lub na powierzchni z której może parować woda, np. trawa. Dobrze jest jeśli maszyna opiera się na twardym podłożu betonowym, żużlowym ze spadkiem. W czasie przechowywania zakonserwowanego sprzętu należy prowadzić kontrolę stanu konserwacji w odstępach ok.2 miesięcznych, a w przypadku stwierdzenia np. uszkodzenia powłoki ochrony czasowej należy ją uzupełnić.

Piotr Grudnik