Jeżeli cierpisz na nadmiar gotówki i brak zajęć, a chciałbyś pomajsterkować lub też dofinansować lokalny warsztat nie czytaj dalej, lecz jeżeli należysz do osób umiarkowanie leniwych, niebojących się poszerzać technicznych horyzontów, zapraszamy, wspólnie spróbujemy wydłużyć służbę twojego ciągnika.

Sprawdzanie oleju może uchronić przed awariami, których wcale nie chcemy naprawiać, bo i po co? Ale do rzeczy i konkretnego przykładu jednego z naszych czytelników. Ceniony i lubiany przez wielu ciągnik John Deere serii 6 – z tych wysoce cenionych klasyków, z przekładnią Power Quad. Kompletacja, która dla wielu jest optymalnym rozwiązaniem na lata, no właśnie, tylko co, jeżeli nie? Sterownik? Elektrozawory? Pompa? Łożyska w zwolnicach? Nie, tym razem zawiódł kołeczek. Tak, kołeczek, element zabezpieczający wałek, na którym zainstalowane są koła satelitarne w przekładni planetarnej, na wejściu do skrzyni. Można powiedzieć drobnostka, tak, ale ta drobnostka mogła w bardziej niefortunnych okolicznościach doprowadzić nawet do wymiany lub kapitalnego remontu całej skrzyni biegów.

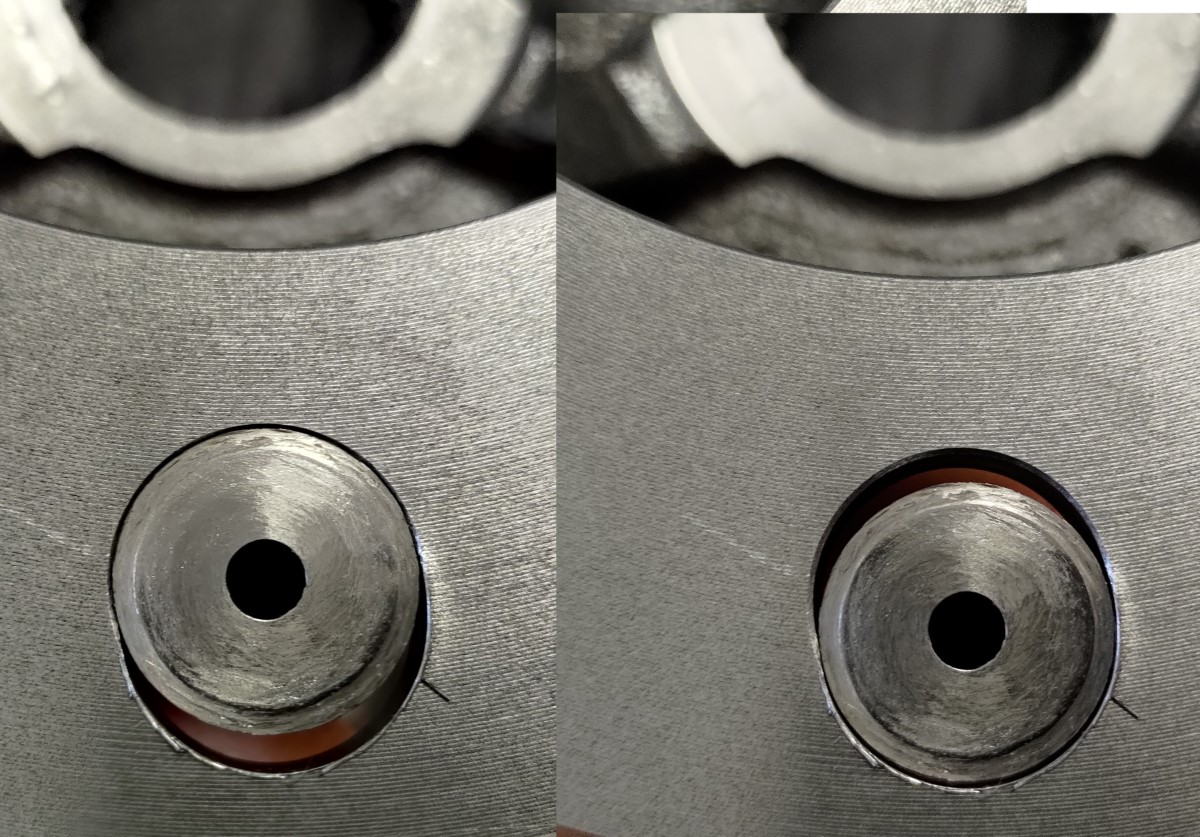

W zasadzie trudno jednoznacznie stwierdzić, czy był to błąd montażu – zbyt luźne lub zbyt płytkie osadzenie, czy też wada materiału. W tym rozwiązaniu zabezpieczenie stanowi jeden krótki kołeczek wbijany od góry, bowiem drugim otworem z drążonego wałeczka jest realizowanie smarowania łożysk. Gdy zabezpieczenie zostało ścięte, wałek, na którym osadzone są satelity, mógł zacząć dość swobodnie poruszać się w otworach jarzma. Swobody było na tyle, by podczas pracy przesunąć się i docisnąć do koła słonecznego, którego otwory stopniowo, aczkolwiek skutecznie, ścinały go doprowadzając do radykalnego skrócenia oraz wybicia otworu zgodnie z kierunkiem obrotu, co widać na zdjęciach.

Choć może wydawać się to niebywałe, w końcu mówimy o skrawaniu metal o metal elementów o dość podobnej twardości, w dodatku w kąpieli olejowej, to kluczowym elementem był tutaj czas. Bowiem od momentu zakupu do zdiagnozowania usterki minęło nieco ponad 1000 mth. Szybko jednak pojawiły się pewne znaki.

Koszty i naprawa

Wspomniana usterka finalnie zakończyła się wymianą skróconego wałka, jarzma i kompletu uszczelnień, co w samych częściach zamknęło się w kwocie nieco ponad pięciu tysięcy złotych, do czego trzeba doliczyć wymianę oleju z filtrem w skrzyni oraz oczywiście całą operację demontażu kabiny (na szczęście w tym modelu jest odchylana na bok) oraz wyjęcie skrzyni – tu nieocenionym rozwiązaniem jest pełna rama, która zwalnia użytkownika przed koniecznością tzw. rozjechania ciągnika na pół.

Ale nawet mając takie udogodnienia, to wciąż nie jest operacja na jedno popołudnie, a zatem koszt pracy serwisu stanowiłby co najmniej drugie tyle co części, a przecież wypadałoby jeszcze doliczyć czas weryfikacji usterki gdyby ciągnik był naprawiany z firmie zewnętrznej. A co jeżeli wałek wysunąłby się na tyle, by zdestabilizować osadzone na nim koła zębate? Skutki mogłyby być opłakane, począwszy od wariantu minimum; z rozerwaną przekładnią planetarną po spektakularne wybicie dziury w obudowie skrzyni czy uszkodzenie dalszych elementów – a jest to układ transaxle, a więc po sąsiedzku mamy również mechanizm różnicowy we wspólnym oleju. Koszt całej używanej skrzyni to około 25-30 tys. zł, a i tak największym problemem może być dostępność.

Zdiagnozować przed usterką

Przypadek bardzo ciekawy i dający sporo do myślenia, wszak czy to przed zakupem, czy w trakcie użytkowania jesteśmy w stanie sprawdzić błędy w komputerze skrzyni biegów, ciśnienia oraz ogólną pracę układu przeniesienia napędu – czy nie szarpie, czy poprawnie zmienia przełożenia, ale cichy i niepozorny zabójca skrzyń w postaci ściętego zabezpieczenia to chyba coś nie do wykrycia? I tak i nie. Przykład naszego czytelnika pokazuje, że od wystąpienia przyczyny do fatalnych skutków potrzebny był czas, czas w którym my jako użytkownicy mamy możliwość zareagowania. Jak? Rozszerzając obsługę techniczną maszyny, wzorując się poniekąd na metodach stosowanych u ludzi czy zwierząt. Bo jak stwierdzić na co chora jest krowa, albo jakiego typu była to infekcja? Na przykład pobierając próbkę krwi. Maszyna nie ma krwi, ma jednak płyny krążące w układach, które siłą rzeczy, choć trafniej byłoby powiedzieć czasu, akumulują w sobie całą historię zużycia komponentów przez które przepływają.

Krok pierwszy – analiza wzierna i ocena jakościowa

Co zatem warto zacząć robić, aby znacząco zmniejszyć ryzyko wystąpienia podobnej lub innej usterki? Właśnie, zwróćcie proszę uwagę, że napisałem „co warto zacząć robić”, a nie „co zrobić”, bowiem kluczem do sukcesu, czyli zmniejszenia ryzyka będzie tutaj powtarzalność działań, jednorazowe spontaniczne i często niezbyt dokładne zajrzenie do maszyny może nie wystarczyć, zwłaszcza gdy „choroba” jest w fazie rozwijania się. Dobrą wiadomością jest to, że aby wykonać ten krok potrzebny nam będzie jedynie czas, koszt zaś to całkiem uczciwe 0 zł.

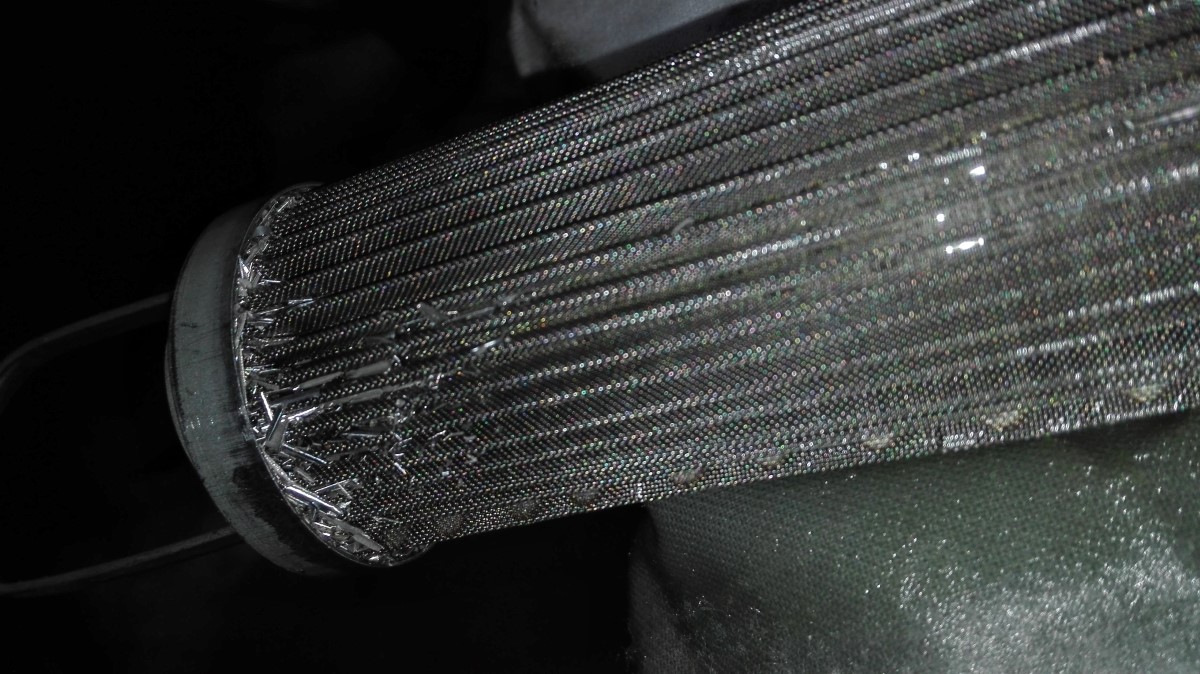

W przypadku skrzyń biegów, zwolnic, mostów czy innych skrzynek rozdzielczych lub hydrauliki to całkiem efektywna i dobra metoda, polegająca na profilaktycznym spuszczeniu oleju z układu (całego lub jego części – w zależności o czym mowa) do czystego pojemnika. Najlepiej w jasnym kolorze: jak rozcięta bańka po moczniku, oleju czy płynie do chłodnic. Ważne jest, żeby była ona umyta i wysuszona, bowiem będziemy chcieli wlać spuszczony olej z powrotem do układu, w końcu to jeszcze nie czas wymiany, prawda?

Do tej operacji dobrze jest rozgrzać i wymieszać olej w układzie tj. upuszczać olej o temperaturze normalnej pracy, mając na uwadze kwestie BHP, czyli po pracy, jeździe. Chodzi o to, aby wszelkie obecne w oleju zanieczyszczenia rozłożyły się równo w jego objętości, aby „nasza próbka” nie była przekłamana. Spuszczając np. ustany olej z mostu, zwłaszcza takiego, który długo nie był wymieniany, można dostać „gorączki złota”, niesłusznie bowiem pewna ilość metalicznych zanieczyszczeń jest nieunikniona w wyniku pracy mechanizmów, ale o tym w dalszej części dokładniej.

To, co nas powinno zainteresować, to konsystencja oleju, którą oceniamy organoleptycznie. Będzie nam oczywiście dużo łatwiej, jeżeli sami wykonujemy przeglądy maszyn i mamy ogólne pojęcie, jaką barwę, zapach i konsystencję mają nowe oleje używane w naszym gospodarstwie.

Zapach – właśnie, to jest coś, co wbrew pozorom może nam powiedzieć najwięcej o kondycji oleju, zwłaszcza przekładniowego. Bowiem jak ocenić lepkość nie wykonując choćby najprostszych prób reologicznych? A zapach to kwestia prosta, wraz z przepracowywaniem się oleju przekładniowego, charakterystyczna woń siarki, która jest ważnym składnikiem tego typu olejów, staje się dużo bardziej wyczuwalna, w skrajnych przypadkach gdy przepracowany (kwaśniejący) olej zaczyna trawić gumowe uszczelnienia, zaś guma przechodzi do oleju, woń zamienia się wręcz w odór. To ostatni gwizdek, by wykonać wymianę!

Kolor, sprawa jest bardziej skomplikowana, bowiem oleje przekładniowe miewają różne kolory bazowe. Począwszy od słomkowego – podobnego do oleju silnikowego do silników o ZI, poprzez lekko pomarańczowe, po odcienie brązu czy czerwieni (np. ATF). Zdarza się też, że olej jest barwiony, aby ułatwić lokalizację wycieku (zwykle zielony/żółty). Zasadniczo wraz z postępującym zużyciem olej ciemnieje; chodzi tu o barwę samego płynu, bowiem na to, co odbieramy jako kolor oleju, wpływa również zawartość tzw. ścieru metalicznego czyli najmniejszych frakcji, które rozkładają się w całej objętości dając wrażenie jakoby olej zmienił barwę na szaro-popielatą. Ów ścier, gdyby go odseparować i wysuszyć, byłby najbliższy pyłowi, jaki powstaje podczas szlifowania metalu. Jest to element składowy, nieodzowny w pracujących mostach, zwolnicach czy także układach, gdzie most pracuje w jednej obudowie ze skrzynią biegów. W skrzyniach biegów, które mają odseparowany obieg oleju, udział ścieru jest raczej znikomy.

Inne ciała stałe, czyli potocznie poszukiwanie złota, znaleziska, które budzą najwięcej emocji i jednocześnie obaw o stan komponentu. Należy wiedzieć jednak, czego szukać. Elementy przypominające „złoty piasek” wcale nie muszą oznaczać końca podzespołu, zwłaszcza jeżeli np. w układzie mostu znajdują się mokre hamulce, a my korzystamy z nich nader intensywnie w zadaniach transportowych. Również w maszynie całkiem nowej, podczas pierwszej wymiany oleju nie powinna nas zaskoczyć skrząca się w słońcu łuna grubszego ścieru. Problem oznaczać mogą elementy większe, o ostrych krawędziach – kawałki metalu będące ewidentnie wynikiem złuszczenia się powierzchni i oderwania od niej owych metalicznych fragmentów, zarówno z metali żelaznych (koła zębate, obudowy, bieżnie łożysk) jak i nieżelaznych (tarczki, tuleje). Dlatego warto bacznie przyglądać się temu, co opadło na dno naszego pojemnika nie tylko podczas wymiany oleju, ale także w czasie trwania interwału podczas rutynowej kontroli pobranej próbki.

Wsparcie laboratorium – krok drugi

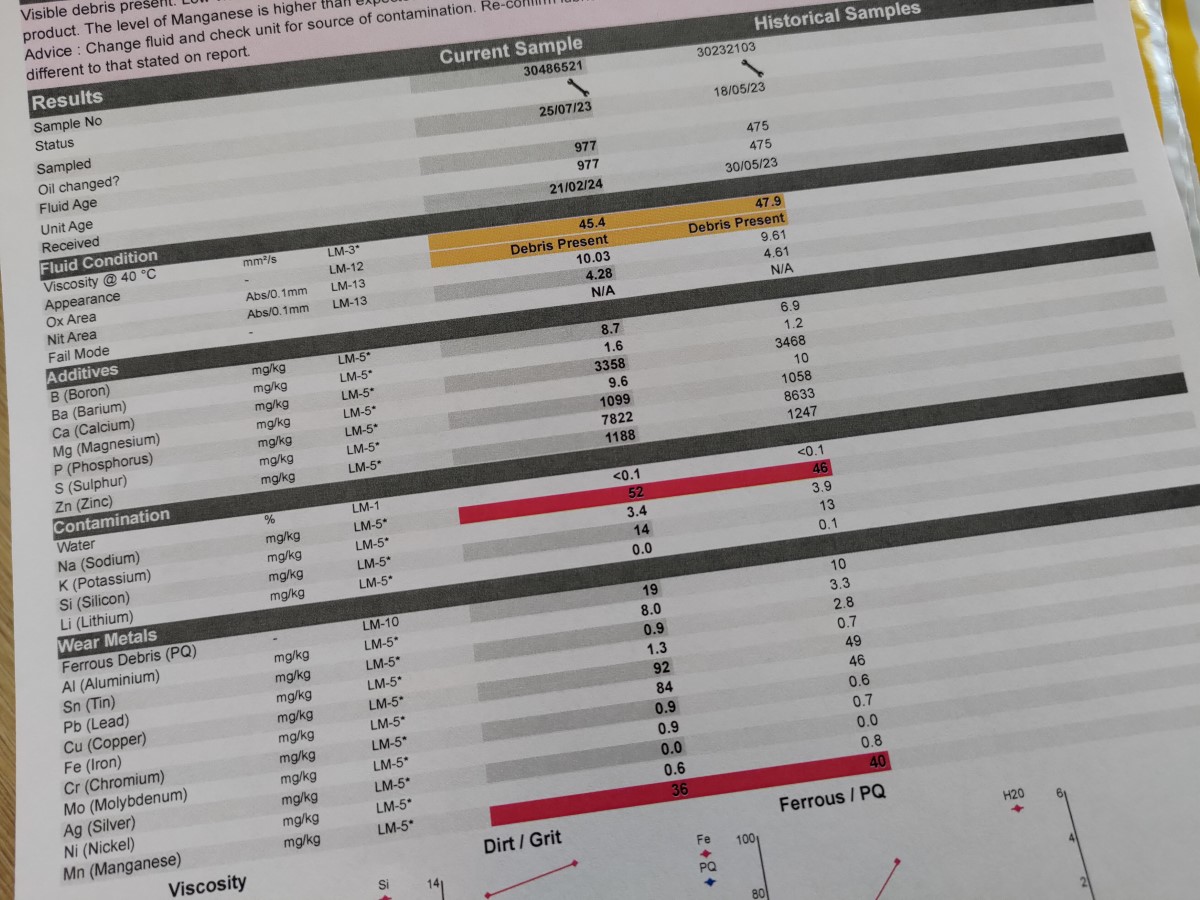

Wnikliwe spojrzenie i skrupulatna kontrola nie dadzą nam jednak pełni informacji o stanie oleju, a taka informacja stanowi podstawę oceny kondycji całego komponentu. Ponadto ilość metalicznych zanieczyszczeń trudno jest oszacować domowymi sposobami, a zbyt duża ilość metali, nawet w postaci mikro- i makroelementów, może oznaczać, że któryś podzespół zaczął zużywać się intensywniej niż byśmy tego oczekiwali. Co można zrobić? Dokładnie to samo, co robimy podczas kontroli stanu zdrowia, czyli pobieramy próbki do analizy laboratoryjnej.

Taka usługa kosztuje od kilkudziesięciu do kilkuset złotych za próbkę, w zależności od tego, jakie parametry wchodzą w skład badania. Wyniki otrzymujemy zwykle na adres e-mail, z krótkim opisem sporządzonym przez laboranta. Zmierzone wartości, są często zestawione z zakresami w jakich powinny się mieścić tj. jaka jest maksymalna ilość np.: cząsteczek żelaza bądź miedzi pochodzących z komponentów, jaka jest kwasowość czy stopień utlenienia oleju świadczące o jego zużyciu. Ważne jest, aby podczas pobierania próbki, kierować się takimi samymi zasadami jak podczas kontroli we własnym zakresie, a więc olej powinien mieć temperaturę pracy i być w miarę możliwości rozmieszany, a do tego pobrany do czystego pojemnika, co zapewni najlepszej jakości wyniki.

Pobranie trzech próbek – domyślnie z silnika, skrzyni biegów oraz przedniego mostu, powinno zamknąć się w kwocie 1000 zł z wysyłką i rozszerzonym pakietem. Pytanie co ile godzin warto rozważyć pobranie takich próbek? Minimum to tyle godzin, ile wynosi interwał wymiany oleju w danym komponencie czyli np.: 500 mth – dla silnika (najczęściej). Daje to informację, jak bardzo był zużyty olej oraz w jakiej kondycji jest element. Jeżeli zdecydujemy się pobrać próbkę w połowie okresu między wymianami, zyskamy wiedzę o stanie oleju, co może być szczególnie przydatne, jeżeli podejrzewamy, że zaproponowany przez producenta interwał jest zbyt optymistyczny i olej tego nie wytrzymuje, lub gdy coś się zaczyna dziać, lecz nie ma jeszcze jednoznacznych dowodów.

Bilans zysków i strat

Zakładając, że planujemy eksploatować ciągnik przez 10 tys. mth, a próbki będziemy pobierać co 1000 godzin, trzeba liczyć się z wydatkiem 10×1000 zł. Zyskujemy wiedzę i podstawę do oceny stanu głównych komponentów z możliwością wczesnego zareagowania, gdy wyniki nie będą pozytywne, kosztem 10 tys. zł. Biorąc jednak pod uwagę, że awaria mostu, zwolnicy czy skrzyni biegów, o konieczności remontu silnika (nawet tzw. szwedzkiego) nie wspominając, to niemal bankowa utrata krotności tej kwoty, jaką przyjdzie nam wydać na naprawę. Ponadto namacalnie jesteśmy w stanie stwierdzić, czy stosowane przez nas środki smarne faktycznie oferują jakość, jaką obiecuje dział marketingu producenta, czy jednak warto sięgnąć po inne. Na koniec nie można pominąć jeszcze korzyści, jaką podczas odsprzedaży maszyny, będą stanowiły zgromadzone przez nas dane potwierdzające wzorowy stan głównych komponentów maszyny, co może przełożyć się na wyższą cenę sprzedaży.